Nos colamos en BQ para ver cómo se fabrica un smartphone

La mayoría de los smartphones tienen un proceso de desarrollo y diseño muy parecido, que como todos sabemos tiene más o menos un ciclo anual. Desde que se pone a la venta un smartphone hasta que se presenta la nueva generación se lleva a cabo una carrera desenfrenada para mejorar las prestaciones y el diseño de la generación anterior. Para vivir de cerca este proceso nos hemos metido en la piel de una de las pocas empresas que diseñan smartphones en Europa, BQ en Madrid.

El proceso para desarrollar un smartphone

La industria del smartphone se ha consolidado en un ciclo anual. Cada año todas las marcas grandes o pequeñas nos presentan sus innovaciones o apuestas para conquistar la palma y el bolsillo de los usuarios. Quitando presentaciones y preparativos comerciales al final quedan alrededor de unos 9 meses para desarrollar un nueva serie de teléfonos para el año que viene.

Hay que controlar muy bien los plazos y tener un equipo de desarrolladores competente para conseguir traer al mercado un producto competitivo con calidad y prestaciones. Vamos a ver este proceso al detalle.

Prototipo: Todo empieza con el diseño

Durante aproximadamente los primeros tres meses del proceso, se llevará a cabo la parte principal de este largo camino. El equipo de diseñadores tendrá que coger inspiración, mezclarla con la identidad de la línea de diseño y plasmarlo todo en un nuevo teléfono.

Como se suele decir "la manzana no cae muy lejos del árbol". Me refiero a que si nos fijamos en los dispositivos de los últimos tres años de la marca española (Aquaris E, Aquaris M y Aquaris X), el diseño ha mantenido toda su personalidad pero los detalles han cambiado profundamente. Algo que podemos ver en otras marcas más grandes como Sony. Desde el Z1 hasta el XZ premium se han conservado las líneas pero los detalles marcan sus grandes diferencias.

Esto, personalmente, me parece todo un reto para los diseñadores que con las mismas líneas son capaces de crear una sensación completamente diferente. El secreto, supongo, que reside en saber combinar elegantemente curvas con aristas, materiales, colores y acabados. Con los diseños finales se preparan unos mockups que son de plástico pero que tienen hasta el mismo peso del dispositivo final.

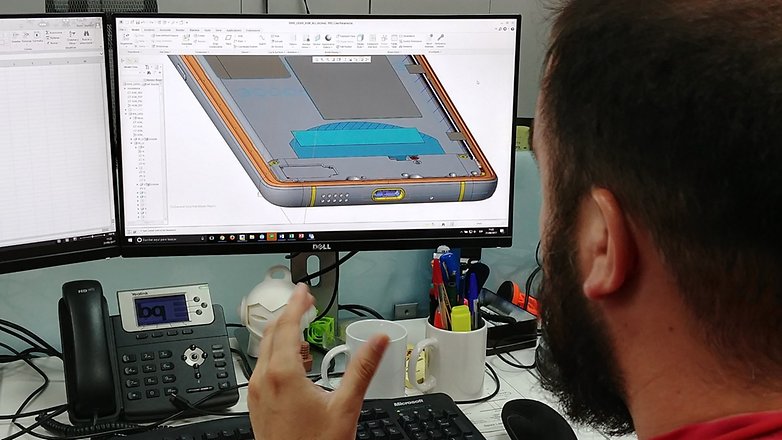

Una vez que tenemos un boceto del diseño, digamos exterior, le toca el turno a los ingenieros que colocan todos los componentes en su sitio y los ajustan al dispositivo. En este punto se seleccionan componentes tan determinantes como el procesador o los módulos de cámara. Gracias a un ordenador se puede hacer un imagen virtual de todo el dispositivo incluido su interior.

Los fabricantes de los diferentes componentes como batería, procesador o cámaras disponen de piezas virtuales de sus componentes. De esta manera se puede crear directamente el dispositivo a través de la pantalla de un ordenador. Además también hay disponibles algunas muestras de componentes para comprobar la calidad y tener una idea de como puede encajar en términos de calidad/precio en el dispositivo final.

Otro de los puntos claves de este proceso es el diseño de la PCB, la placa base donde se incorpora el procesador, las memorias, etc. Es decir, donde el dispositivo realiza toda su magia. La placa base de un smartphone ocupa un lugar extremadamente reducido, así que en su placa se superponen entre 8 y 10 circuitos electrónicos que conectan todas sus partes como antenas, pantalla, botones, cámaras y otros.

Aunque hemos descrito este proceso como algo lineal para simplificar la explicación, pero en realidad es mucho más complejo. El trabajo entre los diferentes equipos es como un partido de tenis, pasándose el diseño y cambiando partes aquí o allí. Al final toda esta cadena de cambios hace que la línea de diseño se curve hasta parecerse más a una espiral en la que cada cuarto de vuelta atraviesa un equipo de desarrollo diferente hasta dar con el prototipo final.

El momento de la verdad: los 80 primeros dispositivos

El segundo estadio del proceso también dura unos tres meses aproximadamente y es cuando empiezan las pruebas serias. Más grupos se unen al desarrollo como el de software/firmware y el de calidad. A fábrica se piden los primeros dispositivos, que suelen ser unos 80, para empezar a probar resistencia, conectividad, rendimiento y, por supuesto, para empezar a preparar el software con el que se van a equipar los dispositivos.

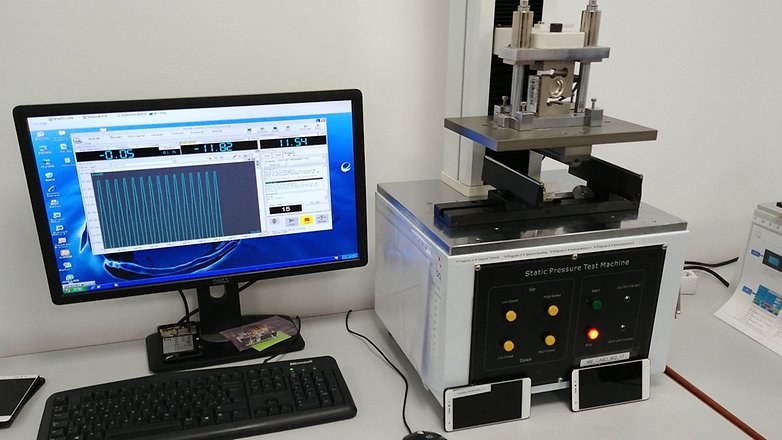

En el apartado de diseño se comprueba que el dispositivo es lo bastante resistente como para sobrevivir a nuestra ajetreada vida, acorde también con la normativa de calidad de la Unión Europea. Para ello se automatiza el proceso con el fin de tener unos resultados medibles. Varias muestras de la primera tirada de dispositivos se someten a numerosas pruebas de resistencia física como caídas, presión, vibración, intrusión de polvo, intrusión de agua, cambio de temperatura y hasta presión de nuestro trasero al sentarnos con el smartphone en el bolsillo del pantalón, para todo hay una máquina.

También se prueban las perrerías que les hacemos todos los días como tocar los botones miles de veces, conectarlos al cargador otras tantas y, cómo no, tocar la pantalla millones de veces. Por último, se comprueba la calidad que ofrecen todos lo componentes incorporados, por ejemplo, si la pantalla tiene un buen tono de color.

Hay otra categoría de pruebas de las características que no vemos, pero que afectan considerablemente a la experiencia de usuario. Para empezar tenemos las pruebas térmicas. Después de hacer un exhaustivo control de las soldaduras se observa cómo se calienta el dispositivo. El SoC, donde se contiene el procesador es la parte más caliente y se observa como se disipa el calor por el dispositivo con respecto al tiempo. No es lo mismo que a máximo rendimiento suba hasta unos 40º en 1 minuto que en 20 segundos. En tan poco tiempo la mano no se acostumbrará a esta subida de temperatura.

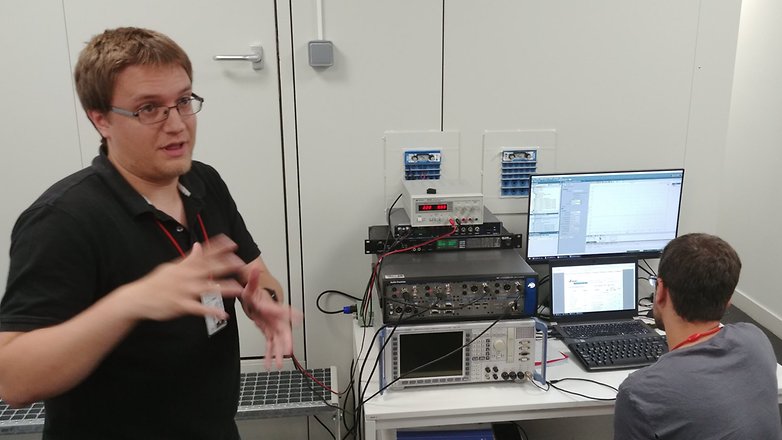

La batería en BQ cuenta con su propio equipo de pruebas. Esta es una de las partes más importantes para los usuarios así que merece la pena dedicarse a fondo a ella. También se comprueba la posición y la recepción de las antenas, comprobando que todas las conexiones (Wi-Fi, Bluetooth, LTE, 3G, GPRS, etc) funcionan adecuadamente.

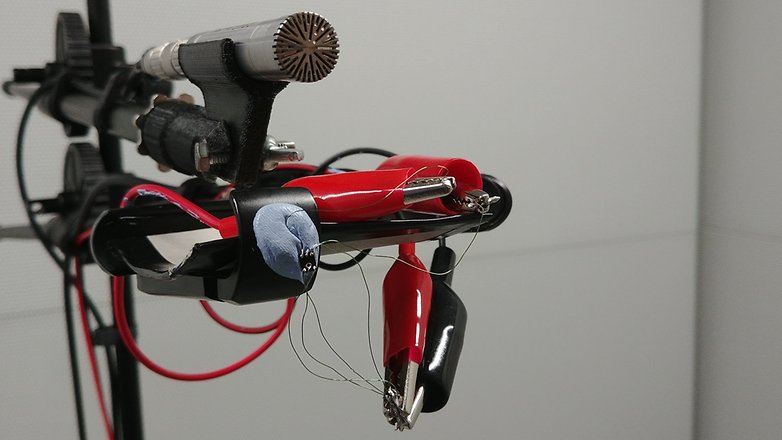

El sonido también tiene un apartado especial con su propio equipo. Este grupo de ingenieros además de probar previamente los componentes que se van a montar en el prototipo, también se encarga de probar el resultado en el dispositivo y de ajustar el software para que el sonido se ecualice lo mejor posible dependiendo de cada situación. Para todas estas pruebas BQ cuenta con una cámara aislada al sonido donde hacer sus pruebas y en la que no puede soportar más de dos minutos en su interior.

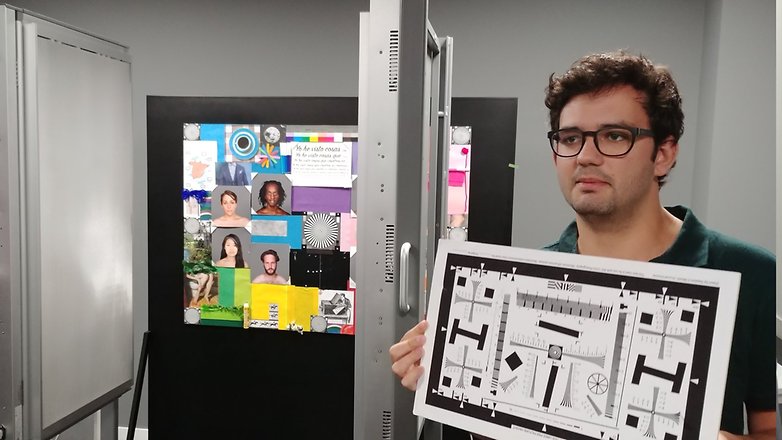

Después le toca el turno a la cámara. Este proceso mezcla parte de testeo del hardware, pero la principal parte se la lleva el desarrollo del software que controla el resultado de nuestros disparos. Para ello en el laboratorio de fotografía se prueba la cámara para ir ajustando el código hasta conseguir los resultados que se buscan. Las limitaciones son grandes ya que los sensores de las cámaras nos son pequeños, la capacidad de procesamiento no es muy grande y los resultados tienen que se inmediatos. El resto para los ingenieros está asegurado.

Una vez todas las comprobaciones están realizadas, se han decidido los cambios pertinentes a llevar en términos de hardware, y el software está casi listo es el momento de pedir los primeros 140 dispositivos de la versión final del dispositivo.

Pruebas finales y la producción en masa del smartphone

Tras la primera fase de desarrollo del dispositivo y las pruebas con los primeros prototipos, la tercera fase comienza con más pruebas para estas 140 muestras que casi se podría decir que serán las mismas que se podrán a la venta. Nos encontramos en el sexto mes de todo este proceso y se repiten todos los ensayos llevados a cabo con los prototipos y se sigue mejorando el software del dispositivo. Los cambios en el hardware están descartados en principio, a menos que se descubra algún fallo.

Una vez que se ha comprobado que todo el hardware funciona adecuadamente y no hay ningún problema es el momento de hacer una prueba de la producción en masa. Durante el séptimo mes pasamos a la cuarta fase, donde se pide una tirada de más de 2000 dispositivos. A estos también se les harán todas las pruebas necesarias para comprobar que los smartphones de la producción en masa cuentan con la misma calidad que los prototipos probados previamente.

Cuando todas las pruebas pertinentes se han llevado a cabo, el dispositivo está listo para comenzar la producción en masa que comienza alrededor de un mes antes de que se ponga a la venta. Hasta esa fecha el equipo de desarrolladores última las funciones y detalles del software. Una vez alcanzados estos nueve meses frenéticos el smartphone llega por fin a las manos de los usuarios, pero el fabricante no deja de preocuparse por él. Para el apartado de hardware el servicio técnico recogerá el testigo para reparaciones o sustituciones. Y en el apartado de software el equipo de desarrolladores seguirá trabajando para actualizar el dispositivo con mejoras y parches de seguridad, además se prepara una actualización, al menos, para una versión superior de Android.

muy buena la información del proceso y creación de mejorar la calidad de un celular y no sea uno mas del moton

En verdad cogen un rectángulo de plástico le ponen la pantalla y a la caja pal distribuidor, bueno ahora están descubriendo lo que es el aluminio y el cristal y menudas obras de ingieneria qe hacen...

Lo cierto es que tienes razón, los fabricantes cortan costos por donde puedan

Muchas gracias por el artículo; muy bueno.

Wow, afortunados...